Produktsimulation – Strukturanalyse

Die Finite-Elemente-Methode (FEM) ermöglicht es die Eigenschaften eines Produktes auch ohne vorliegenden Prototypen zu erkennen.

So können schon früh im Entwicklungsprozess mögliche Schwachstellen des Produktes erkannt und teure Korrekturmaßnahmen in Prototypenphase und Serie vermieden werden. Zusätzlich bietet die Simulation die Möglichkeit, unterschiedliche Lösungsvarianten und Konzepte bei akzeptablem Aufwand miteinander zu vergleichen.

Nicht nur im Hinblick auf den Schwerpunkt im Bereich Kunststoff, sondern auch für jede allgemeine Problemstellung aus der täglichen Ingenieurspraxis steht Ihnen die Hagen Engineering GmbH und ihre Mitarbeiter gerne zur Verfügung.

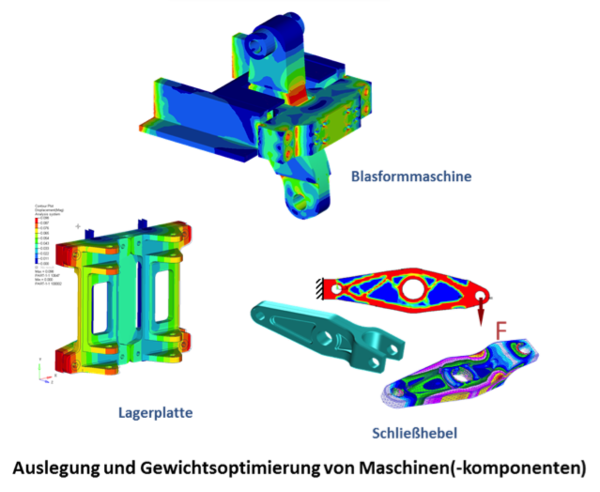

Auslegung von Maschinenkomponenten

Auch bei Maschinen und Maschinenkomponenten ist das Ziel, die Spezifikationen einzuhalten, aber gleichzeitig das Gewicht der Komponenten zu reduzieren. Mit einer FE-Strukturanalyse kann das Bauteilverhalten unter einer vorgegebenen Belastung schon im Entwicklungsprozess vorhergesagt werden. Ergebnisse sind u.a. das Verformungsverhalten des Bauteil, sowie lokale Spannungen und Dehnungen.

Je nach Aufgabenstellung wird eine komplette Baugruppe inkl. aller Kopplungen modelliert, in Einzelfällen reicht es aber auch aus , einzelne kritische Komponente „virtuell zu extrahieren“ und getrennt zu betrachten. Der Einbauzustand muss über eine entsprechende Modellierung der Lasteinleitungs- und Lagerungsbedingungen nachgebildet werden. Vorteil dieses Vorgehens ist der reduzierte Modellierungsaufwand, wodurch sowohl die Kosten als Rechenzeiten deutlich sinken.

Ist das Simulationsmodell einmal erstellt und das Bauteilverhalten bekannt, können verschiedene Bauteilvarianten mit geringem Aufwand miteinander verglichen werden. Durch ein optimierte Gestaltung kann das Bauteilgewicht bei gleicher Haltbarkeit oft deutlich reduziert werden. Hierbei können auch Methoden der mathematischen Optimierung, wie die Gestalts- oder Topologieoptimierung helfen.

Unsere Dienstleistungen

Statische Analysen

- Deformationsverhalten

- Spannungsanalysen

- Kontaktprobleme

- Stabilitätsprobleme (Knicken, Beulen)

Dynamische Analysen

- Crashverhalten

- Fallsimulation gefüllter Blasformartikel

- Materialgesetze für die Crashsimulation

- Schwingungsanalysen

Thermische Analysen

- Wärmeleitung

- Abkühlverhalten von Blasformteilen

Schadensanalysen

- Metall / Kunststoff

Optimierung

- Gestalt / Geometrie

- Werkstoffsubsitution

Prozessanalysen

- Simulation des Extrusionsblasformens

Gekoppelte Analysen

- Fluid-Struktur-Interaktion

- Schnittstelle zur Prozessanalyse