Intelligente Blasformmaschine in der Industrie 4.0 (SmartBlow)

Im Rahmen des KMU-innovativ Projektes SmartBlow wird eine auf künstlicher Intelligenz (KI) aufbauende, selbstlernende Steuerung für Extrusionsblasformmaschinen entwickelt. Eine „smarte“ Steuerung tätigt selbstständig Korrekturen an den Prozessparametern der Maschine, um kontinuierlich eine hohe Produktqualität zu gewährleisten.

Motivation

Das Extrusionsblasformen ist eines der wirtschaftlichsten Verfahren zur Herstellung von Kunststoffhohlkörpern in nahezu jeder beliebigen Gestalt und Größenordnung. Der Prozess bietet großes Optimierungspotential hinsichtlich Materialeinsparung sowie zur Minderung von Ausschuss. Eine der größten Herausforderungen ist dabei, der komplexe Zusammenhang zwischen den Produktionsparametern und den resultierenden Qualitätsmerkmalen (z.B. Schwindung und Verzug). Daher ist es meist nicht möglich, Qualitätsschwankungen vorausschauend oder gar automatisiert entgegenzuwirken. Moderne Blasformanlagen verfügen zwar bereits über integrierte Sensorsysteme, zum Beispiel zur Erfassung von Temperatur und Druck, jedoch werden diese hauptsächlich zur Prozessüberwachung genutzt.

Ziele

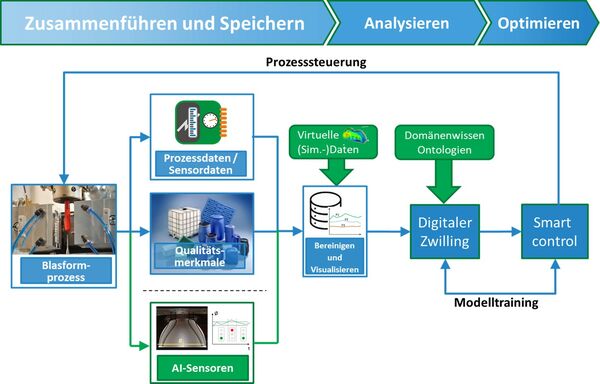

Über einen digitalen Zwilling sollen auch im Extrusionsblasformen Störfaktoren frühzeitig erkannt und die Vorhersage von Ergebnissen ermöglicht werden. In einem zweiten Schritt werden über eine „Control Policy“ Prozessparameter automatisch angepasst, also Eingriffe getätigt, die bisher nur von Menschen geleistet werden können. Letztendlich werden Fehlteile vermieden, Prozessparameter optimiert und eine hohe Produktqualität sichergestellt.

Vorgehen

Zu Projektbeginn werden der Blasformprozess, das Wissen der Maschinenbediener sowie bekannte Prozess- und Simulationsdaten analysiert und digitalisiert. Diese Daten und ihre Abhängigkeiten dienen zur Erstellung eines digitalen Zwillings, d.h. eines virtuellen Verhaltenszwillings der Blasformmaschine. Der Zwilling verhält sich virtuell genauso wie die Blasformmaschine in der Realität. Hierauf aufbauend wird eine sogenannte „Control Policy“, eine KI-basierte Regelung („Smart Control“) für die Maschine, erstellt. In der Trainingsphase lässt die KI dabei zuerst den Produktionsvorgang im digitalen Zwilling durchlaufen, um etwaige Störfaktoren zu erkennen. Mit dem daraus erlangten Wissen werden die Parameter der realen Maschine verglichen und gegebenenfalls angepasst. Als letzter Schritt muss die KI mit Informationen versorgt und angelernt werden, welche sich nicht direkt während der Produktion messen lassen. Als Beispiel zu nennen ist hier der abkühlbedingte Verzug, welcher erst Stunden nach der Produktion messbar ist. Am Ende entsteht eine KI-basierte Regelung, die selbstständig Störfaktoren frühzeitig erkennt und die Parameter dementsprechend anpasst.

Quelle: Nexocraft GmbH; Dr. Reinold Hagen Stiftung

Resource Optimized Forming (ROForm)

Ressourceneinsparung durch Weiterentwicklung der CAE-Entwicklungskette

Im Rahmen des FH-Kooperativ Projektes ROForm werden Verfahren zur Minimierung des Energie- und Materialeinsatzes bei dünnwandigen Kunststoffverpackungen entwickelt, die entweder im Extrusionsblasformverfahren (Flaschen, Kanister, IBCs) oder im Tiefziehprozess (Blisterverpackungen) hergestellt werden. Hierdurch ist eine nennenswerte CO2-Reduktion zu erwarten, was zur Erreichung der EU-Klimaziele beiträgt.

Motivation

Kunststoffverpackungen erfüllen in der modernen Gesellschaft für Konsumenten und Industrie wichtige Funktionen und sind im Alltag unverzichtbar. Gleichzeitig werden Verbrauch und Verwendung von Kunststoffen wegen der damit verbundenen Umweltprobleme zunehmend öffentlich kritisiert: Neben bekannten Problemen - wie Schwächen bei Recycling- und Entsorgungskonzepten oder die Verbreitung von (Mikro-)Plastik im maritimen Umfeld - waren die Herstellung von Kunststoffen und die Verbrennung von Kunststoffabfällen nach EU-Angaben bereits 2012 mit einem weltweiten Ausstoß von jährlich rund 400 Mio. t CO2 verbunden. Ein damit verbundenes wichtiges Handlungsfeld ist die Reduktion des Kunststoffeinsatzes durch gewichts- und recycling-optimiertes Produktdesign. Der Lösungsweg liegt in einer Weiterentwicklung der CAE-Entwicklungskette (Abb. 1) für dünnwandige Kunststoffteile. Insbesondere Simulationsmethoden zur Vorhersage von Schwindung und Verzug liefern derzeit nur unbefriedigende Ergebnisse. Damit verbunden sind längere Kühl- und Zykluszeiten in der Herstellung, was Produktionskosten und Energieverbrauch deutlich erhöht.

Ziele

Ziel des Projektes ist eine gegenüber dem Stand der Technik deutlich verbesserte Vorhersage von Schwindung und Verzug blas- und thermogeformter Artikel mittels Simulationsverfahren. Die Verwendung der verformten Geometrie in Verbindung mit verbesserten Materialbeschreibungen steigert darüber hinaus die Vorhersagegenauigkeit der Folgesimulationen und führt zu ressourcenoptimierter Auslegung, Energieeinsparung im Produktionsprozess und niedrigeren Entwicklungskosten.

Vorgehen

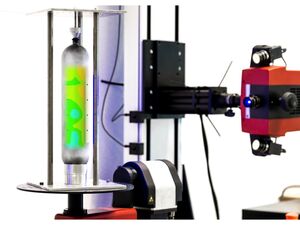

Im Rahmen des Forschungsvorhabens soll zunächst das prozessabhängige Materialverhalten der Kunststoffe Polyethylen hoher Dichte (HDPE) und Polypropylen (PP) im relevanten Zeit- und Temperaturbereich durch ein umfangreiches experimentelles Versuchsprogramm charakterisiert werden. Die experimentelle Bestimmung der Materialkennwerte wird erstmals durch Molekulardynamische Simulationen (MD) ergänzt, was deren Ermittlung in experimentell kaum zugänglichen Anwendungsbedingungen ermöglicht. Auf Grundlage der experimentell und numerisch ermittelten Datenbasis sollen geeignete Materialmodelle kalibriert und in einen bestehenden Simulationsworkflow integriert werden. Durch den Einsatz nichtlinear viskoelastischen Materialmodelle kann das Materialverhalten realer Polymere wesentlich besser abgebildet werden, was die Genauigkeit der Schwindungs-und Verzugsanalyse deutlich steigert. Damit soll das Schwindungs- und Verzugsverhalten von exemplarischen blasgeformten und tiefgezogen Bauteilen mit einer Genauigkeit von 80 - 90% vorhergesagt werden. Für die anschließende Validierung der Simulationsergebnisse wurde ein Verfahren entwickelt, mit dessen Hilfe eine große Anzahl an Versuchskörpern mit vertretbarem Aufwand und gleichzeitig hoher Messgenauigkeit vermessen werden können. Die (Schwindungs-)Messung erfolgt vollautomatisiert am GOM ATOS 3D Scanner der (Abb. 2). Mittels 3D-Stereokorreation wird hierbei die komplette Bauteilgeometrie erfasst, um neben der Schwindung auch den Verzug möglichst exakt charakterisieren zu können.

Ressourceneffiziente Produktentwicklung im Blasformen (TreeOpt)

Simulationsgestützte Entwicklung von Leichtbauprodukten für das Blasformen.

Im Rahmen des TreeOpt Projekts, welches in Kooperation mit der Hochschule Bonn-Rhein-Sieg durchgeführt wird, werden Methoden zur Optimierung von Blasformteilen entwickelt. Ziel ist es, Blasformprodukte so anzupassen, dass sie sich möglichst ressourcenschonend herstellen lassen. Hierzu muss neben der Form des Produkts auch das Herstellungsverfahren in der Optimierung berücksichtigt werden.

Motivation

Ein steigendes Umweltbewusstsein sowie zunehmend ambitioniertere nationale und internationale Treibhausgas-Reduktionsziele führen zu einem Innovationsdruck, welcher sich in der Kunststoffbranche dadurch bemerkbar macht, dass Produkte mit möglichst wenig Materialeinsatz angefordert werden. Wichtige Produktmerkmale sollen dabei allerdings bestehen bleiben.

Ziele

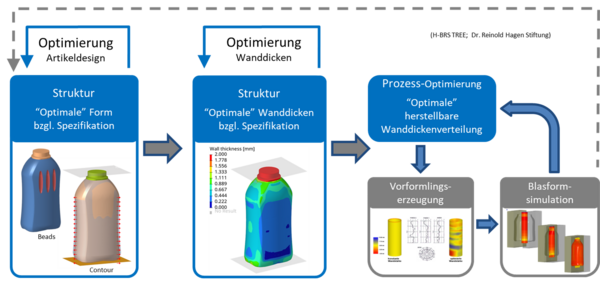

Im Rahmen des Forschungsprojekts „TreeOpt“ soll eine Methode entwickelt werden, mit welcher sich Blasformprodukte hinsichtlich ihrer Form und ihrer internen Wandstärkenverteilung optimieren lassen. Nach diesen Strukturoptimierungen sollen im Rahmen einer fertigungstechnischen Optimierung die Maschinenparameter erzeugt werden, die notwendig sind, um das Produkt mit der optimalen Wandstärkenverteilung herstellen zu können.

Vorgehen

Nach der Beschreibung der Optimierungsroutine (Siehe Abbildung) sowie der Definition von Schnittstellen zwischen den einzelnen Optimierungsgliedern wurden diese im Rahmen von Masterprojekten bzw. Abschlussarbeiten umgesetzt. Für den Strukturoptimierungsblock wurde ein Morphing-Ansatz in Kombination mit einer Optimierung auf einem Metamodell gewählt. Für die Wandstärkenoptimierung wird auf ein kommerzielles Tool für die Wandstärkenoptimierung zurückgegriffen. Im Rahmen der fertigungstechnischen Anpassung werden Routinen entwickelt, welche in einem Optimierungsablauf nach Optimalitätskriterium einen „idealen Vorformling“ ermitteln. Im letzten Schritt wird ein „herstellbarer Vorformling“ aufgrund von Maschinenparametern erzeugt und die Parameter so angepasst, dass dieser dem idealen Vorformling möglichst ähnlich ist.

Ergebnisse

Erste Ergebnisse zeigen, dass in der entwickelten Methode viel Potenzial liegt. Allein durch Anwendung des Strukturoptimierungsmoduls konnte eine Formvariante einer Blasformflasche erzeugt werden, welche einen Toploadtest mit einer um etwa 25% erhöhten Stauchlast abschließt. Bei der Kombination aus einer Formoptimierung und einer Wandstärkenoptimierung wird eine weitere Verbesserung in der ertragbaren Stauchlast erwartet. Diese Produkte können als Ausgangspunkt für eine Reduzierung des Kunststoffanteils herangezogen werden.

In Arbeiten, welche auf dem Projekt aufbauen, soll das Potenzial der Methode weiter erforscht werden und die entwickelte Optimierungsroutine dahingehend erweitert werden, dass die Optimierungen robust bezüglich Störungen unterschiedlicher Parameter werden. Beispiele hierfür können Parameter des Materialmodells sein, welche bei zunehmenden Einsatz von Rezyklaten immer größeren Unsicherheiten unterliegen. Es wird erwartet, dass durch ein solches vorgehen Optimierungen möglich werden, bei welchen nicht nur der Ressourcenverbrauch minimiert, sondern gleichzeitig die ertragbare Rezyklatquote maximiert wird.

Quelle: Dr. Reinold Hagen Stiftung

Projektbeteiligte

Dr. Reinold Hagen Stiftung

Hochschule Bonn-Rhein-Sieg

Institut für Technik, Ressourcenschonung und Energieeffizienz