Ultra-Clean Containers for High Purity Electronic Chemicals

Status:

abgeschlossen

Projektpartner:

Dr. Reinold Hagen Stiftung, Hagen Engineering GmbH, Rikutec GmbH, Accuform, Frauhofer SCAI, Gompute

Projektförderung:

Experiment im Rahmen des Forschungsprogrammes „Factories of the Future Resources, Technology, Infrastructure and Services for Simulation and Modelling 2 – FORTISSIMO 2“

Motivation

Das aktuelle Entwicklungskonzept von Blasformartikeln besteht aus verschiedenen Design und Entwicklungsschritten, die in der Regel nacheinander und mit relativ großem personellen und zeitlichen Aufwand durchlaufen werden:

Im ersten Schritt erfolgt die Festlegung eines ersten Behälterdesigns aufbauend auf der Erfahrung des Konstrukteurs. Anschließend kann die prinzipielle Machbarkeit bzw. die Blasformfähigkeit des Produktes durch eine Simulation des Herstellprozesses sichergestellt werden. In dieser Phase kann eine manuelle oder semiautomatische Optimierung der Wanddickenverteilung durchgeführt werden. Die geforderten Produkteigenschaften werden in diesem Schritt noch nicht berücksichtigt. Es lassen sich verschiedene Wanddickensteuerungssysteme wie WDS, PWDS, SFDR miteinander vergleichen und Aussagen treffen, welche Wandstärkenverteilung und damit auch welches Artikelgewicht grundsätzlich erreichbar ist.

In einem zweiten Schritt werden dann die Artikeleigenschaften in der Strukturanalyse bzw. Produktsimulation überprüft. Standardprüfungen sind hier beispielsweise Stapeltest, Innendruck- oder Fallprüfung.

Werden die geforderten Produkteigenschaften nicht erreicht, müssen Anpassungen der Geometrie und ggf. der Wanddickenverteilung heute in der Regel manuell durchgeführt werden. Aufgrund der Komplexität der Simulationsmodelle sind heutige Standard-Workstations nicht in der Lage, die für eine automatische Optimierung geforderte Vielzahl an Rechenläufen in einem akzeptablen Zeitraum durchzuführen.

Ziele und Inhalt des Projektes

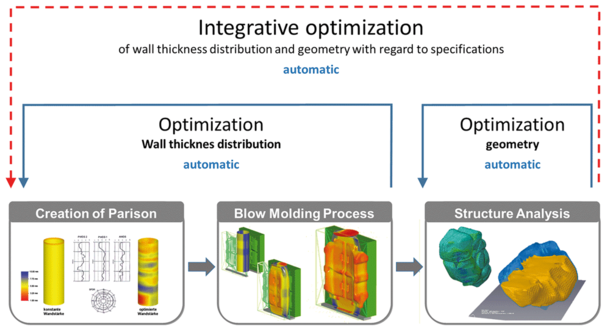

Ziel des Vorhabens ist – unter Nutzung und Erweiterung der bereits vorhandenen Simulationswerkzeuge- die Entwicklung eines integrativen Design- und Optimierungsprozesses am Beispiel von Gefahrgutbehältern zu realisieren. Unter Nutzung von H(igh)P(erformance)C(omputing)-Rechenclustern sollen im Rahmen einer automatischen Optimierung die Gestalt, aber auch die Wanddickenverteilung gleichzeitig betrachtet und optimiert werden. Grundlage sind die jeweiligen Anforderungen an das Produkt. Dies bedeutet beispielsweise, dass die Wanddicke in kritischen Bereichen gezielt erhöht, in anderen Bereichen aber reduziert wird.

Simulationsprozesse auf Basis von HPC-Systemen werden damit den Produktentwicklungsprozess insgesamt effizienter machen und bessere Produktqualitäten (Design) zu niedrigeren Kosten ermöglichen.