ReBauVes – Ressourcenoptimierte Bauteilentwicklung durch systematische Verzahnung von Experiment und multiskaligen Simulationsansätzen

Status:

abgeschlossen

Antragssteller:

Hochschule-Bonn-Rhein-Sieg/ Institut für Technik, Ressourcenschonung und Energieeffizienz (TREE)

Projektpartner:

Dr. Reinold Hagen Stiftung, Fraunhofer SCAI, Kautex Maschinenbau GmbH

Projektförderung:

Förderprogramm FHprofUnt des Bundesministeriums für Bildung und Forschung

Motivation

Im Entwicklungsprozess extrusionsblasgeformter Bauteile ist der Einsatz der FEM-Strukturanalyse heute Stand der Technik. Produkteigenschaften wie die Stapelfähigkeit können mit guter Genauigkeit vorhergesagt werden. Jedoch ist es sehr aufwendig, die für eine aussagefähige Simulation notwendigen Materialkennwerte zu ermitteln. Aufgrund der Verstreckung des Materials im Blasformprozess in Verbindung mit hohen Abkühlgeschwindigkeiten werden die Eigenschaften thermoplastischer Werkstoffe durch den Verarbeitungsprozess signifikant beeinflusst. Es ist daher nicht möglich, auf Standardkennwerte aus Datenblättern und Datenbanken zurückzugreifen. Stattdessen müssen für jeden Werkstoff alle Parameter an aus dem blasgeformten Bauteil entnommenen Probekörpern mit großem finanziellen und zeitlichen Aufwand experimentell bestimmt werden. Eine Übertragung auf andere Materialien oder andere Prozessbedingungen ist in der Regel nicht möglich, auch weil in vielen Fällen das Grundverständnis der Zusammenhänge auf molekularer Ebene fehlt.

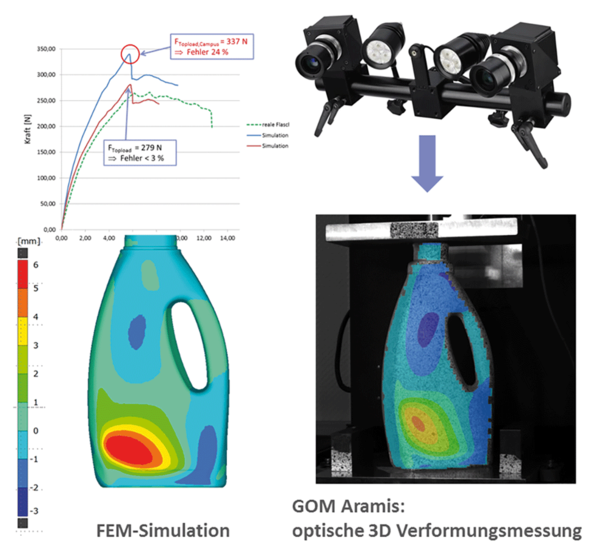

Einen Ansatz bietet hier die Kopplung bestehender makroskopischen Modelle mit Simulationsmethoden auf der Mikroskala. Einflüsse des Verarbeitungsprozesses auf Polymere und die resultierenden Änderungen von Materialeigenschaften werden nach eingehendem Studium der molekularen Details verständlich. Durch Computersimulationen kann dieses mikroskopische Basiswissen in makroskopische Informationen überführt werden.

Ziele und Inhalt des Projektes

Übergeordnetes Ziel des Projektes ist es, Ressourcen bei der Bauteilentwicklung einzusparen. Weiterentwickelte physikalische Modelle und eine daraus folgende verbesserte Vorhersagegenauigkeit der wesentlichen Produkteigenschaften sollen dies ermöglichen. Hierzu wird aufbauend auf den Simulationsmodellen auf Mikroskala sowie umfangreichen experimentellen Untersuchungen ein vollständiges prozessabhängiges Materialmodell entwickelt, das zumindest in Teilbereichen auch eine Übertragung auf andere Werkstoffe zulässt.

Die Ziele lassen sicher folgendermaßen zusammenfassen:

- Entwicklung (blasform-)prozessabhängiger Materialmodelle und Implementierung in die FEM-Bauteilanalyse,

- Entwicklung von Standardmethoden zur Ermittlung prozessabhängiger Materialkennwerte,

- Einsatz der Molekulardynamiksimulation und damit eine Reduzierung des Versuchsaufwandes bei der Kennwertermittlung,

- Erweitertes Verständnis der Einflussgrößen auf die lokalen Materialeigenschaften, insbes. unter Berücksichtigung von

- Schlauchextrusion und Aufblasprozess.

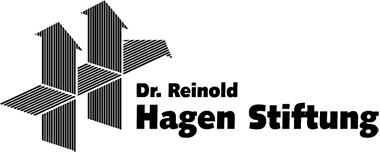

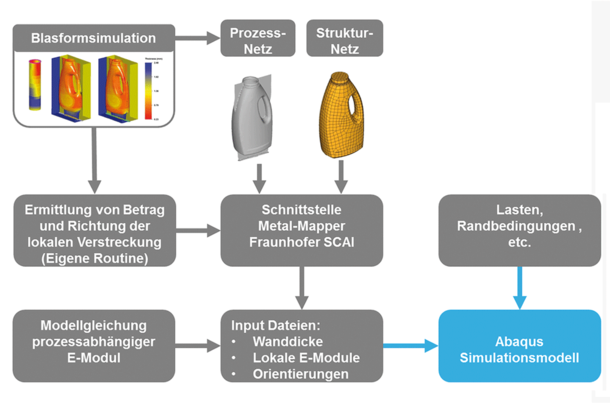

Erste Ergebnisse

Neben experimentellen Grundlagenuntersuchungen zur morphologischen Struktur in extrusionsblasgeformten Hohlkörpern wurde in der ersten Projektphase eine Entwicklungsumgebung zur Berücksichtigung orthotroper prozessabhängiger Materialparameter in der Struktursimulation erstellt. Die Wanddicken sowie der lokale Orientierungszustand werden über eine neuentwickelte Schnittstelle aus der vorgelagerten Prozesssimulation des Blasformens übernommen. Der Vergleich mit experimentellen Untersuchungen zeigt bereits jetzt deutliche geringere Abweichungen zwischen Simulation und Messung.