Praxisbeispiel: Material- und Verfahrenssubstitution

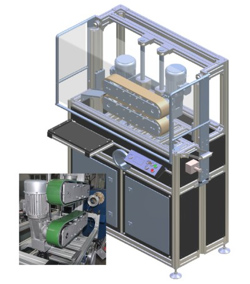

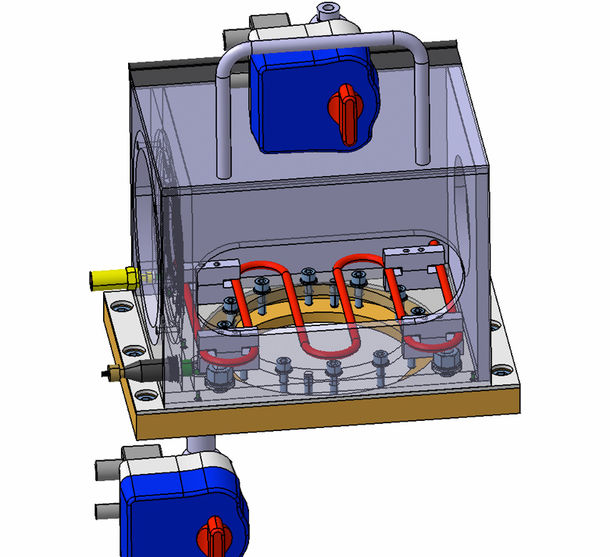

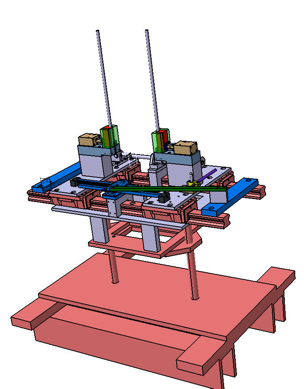

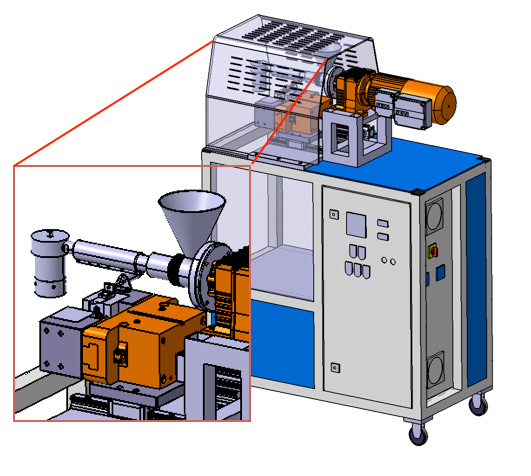

In Zusammenarbeit mit einem Automobilzulieferer wurde ein Bauteil aus dem Kofferraumbereich im Blasformverfahren entwickelt. Ziel war zum einen eine Materialsubstitution von Metall nach Kunststoff, daneben sollten aber auch die Fertigungskosten signifikant reduziert werden. Die Entscheidung fiel daher schnell auf das Extrusionsblasformen, da das Fügen zweier spritzgegossener Halbschalen sich wirtschaftlich nicht gelohnt hätte.Da es sich um eine sichtbare Komponente mit strukturellen Eigenschaften handelte, standen neben dem Preis auch die Oberflächenqualität und die mechanische Festigkeit im Fokus. Hier musste einerseits die Geometrie des Bauteils an die verfahrensspezifischen Besonderheiten angepasst werden. Anderseits wurde das Verfahren selbst modifiziert, um auch bei den verwendeten GF-verstärkten Materialien eine ausreichende Oberflächenqualität zu erzielen.

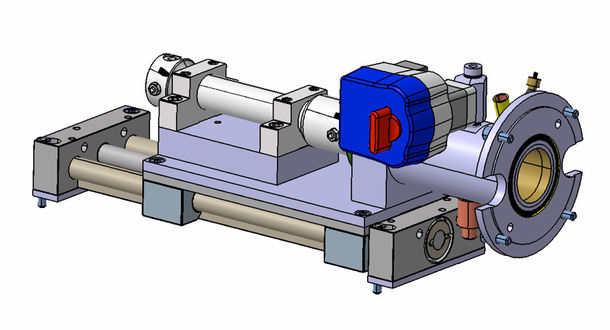

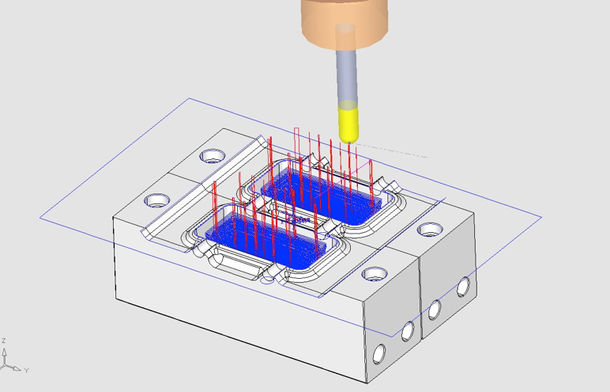

Am Ende bot sich die Hagen Engineering auch als Hersteller erster Prototypenserien an. Kurze Wege über die hausinterne Konstruktionsabteilung und den Werkzeugbau garantierten eine termingerechte und fachlich korrekte Auslegung des Werkzeuges.